Примена на SMT бекенд клеточна линија во 3C електронската индустрија

GREEN е национално високотехнолошко претпријатие посветено на истражување и развој и производство на автоматско склопување на електроника и опрема за пакување и тестирање на полупроводници.

Им служиме на лидерите во индустријата како што се BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea и повеќе од 20 други претпријатија од листата Fortune Global 500. Вашиот доверлив партнер за напредни производствени решенија.

Технологијата за површинско монтирање (SMT) е основниот процес во модерното производство на електроника, особено за индустријата 3C (компјутери, комуникации, потрошувачка електроника). Таа монтира компоненти без олово/кратко олово (SMD) директно на површините на PCB, овозможувајќи производство со висока густина, минијатуризација, леснотија, висока сигурност и висока ефикасност. Како се применуваат SMT линиите во индустријата за електроника 3C и клучните фази на опрема и процес во SMT бекен ќелиската линија.

□ 3C електронските производи (како што се паметни телефони, таблети, лаптопи, паметни часовници, слушалки, рутери итн.) бараат екстремна минијатуризација, тенки профили, високи перформанси,и брзо

iteration.SMT линиите служат како централна производствена платформа која прецизно ги задоволува овие барања.

□ Постигнување екстремна минијатуризација и олеснување:

SMT овозможува густо распоредување на микрокомпоненти (на пр., 0201, 01005 или помали отпорници/кондензатори; BGA/CSP чипови со фин тон) на печатените плочки, значително намалувајќи ја потрошувачката на електричната плоча.

површина, вкупен волумен на уредот и тежина - клучен овозможувач за преносни уреди како што се паметните телефони.

□ Овозможување на меѓусебно поврзување со висока густина и високи перформанси:

Современите 3C производи бараат сложени функционалности, што бара PCB плочи со висока густина на меѓусебно поврзување (HDI) и повеќеслојно сложено рутирање. Способностите за прецизно поставување на SMT го формираат

основа за сигурни поврзувања на жици со висока густина и напредни чипови (на пр., процесори, мемориски модули, RF единици), обезбедувајќи оптимални перформанси на производот.

□ Зголемување на ефикасноста на производството и намалување на трошоците:

SMT линиите овозможуваат висока автоматизација (печатење, поставување, повторно полнење, инспекција), ултрабрз проток (на пр., стапки на поставување над 100.000 CPH) и минимална рачна интервенција.

обезбедува исклучителна конзистентност, високи стапки на принос и значително ги намалува трошоците по единица во масовното производство - совршено усогласувајќи се со барањата на производите на 3C за брзо време на пласирање на пазарот и

конкурентни цени.

□ Обезбедување на сигурност и квалитет на производот:

Напредните SMT процеси - вклучувајќи прецизно печатење, поставување со висока точност, контролирано профилирање на претовар и ригорозна инспекција во линија - гарантираат конзистентност на спојот на лемењето и

сигурност. Ова значително ги намалува дефектите како што се ладни споеви, премостување и нерамномерно порамнување на компонентите, исполнувајќи ги строгите барања за оперативна стабилност на производите на 3C во сурови услови.

средини (на пр., вибрации, термички циклуси).

□ Прилагодување на брза итерација на производот:

Интеграцијата на принципите на Флексибилен производствен систем (FMS) им овозможува на SMT линиите брзо да се менуваат помеѓу моделите на производи, динамички реагирајќи на брзо развивачките промени.

барањата на пазарот на 3C.

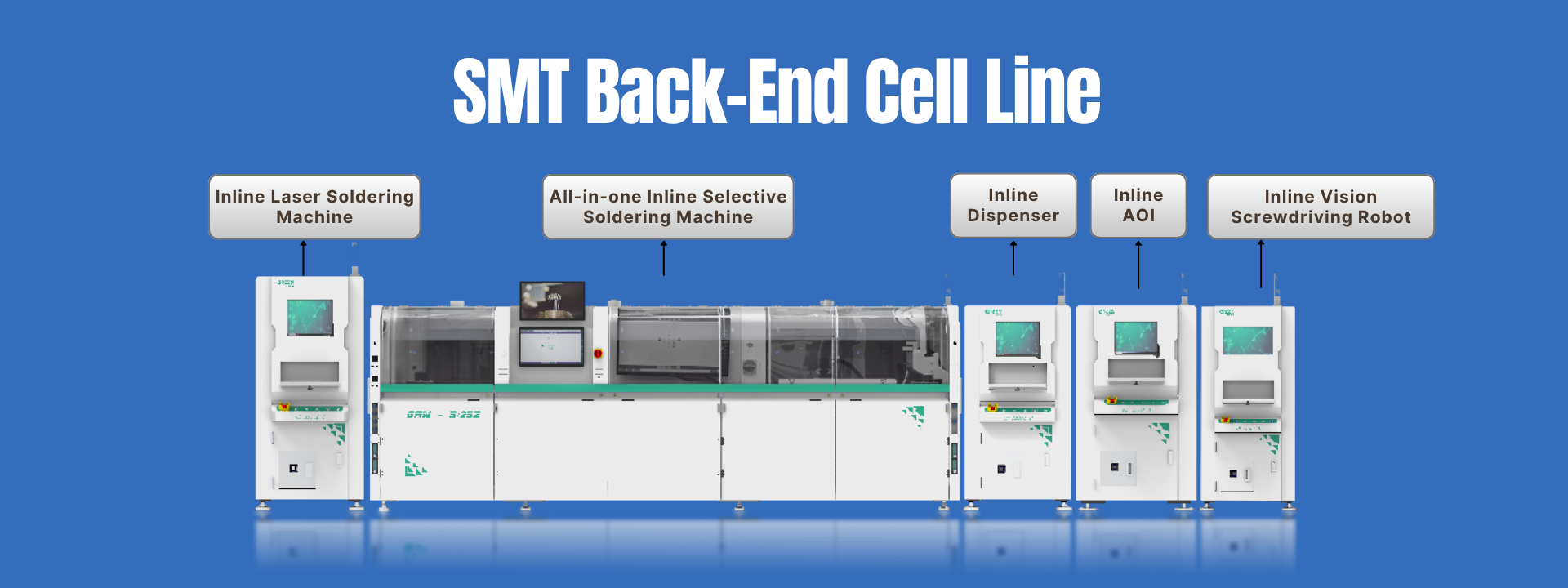

Ласерско лемење

Овозможува прецизно лемење со контролирана температура за да се спречи оштетување на термочувствителните компоненти. Користи бесконтактна обработка што го елиминира механичкиот стрес, избегнувајќи поместување на компонентите или деформација на печатената плочка - оптимизирано за закривени/неправилни површини.

Селективно лемење со бранови

Наполнетите ПХБ влегуваат во рерната за повторно заварување, каде што прецизно контролиран температурен профил (претходно загревање, натопување, повторно заварување, ладење) ја топи пастата за лемење. Ова овозможува навлажнување на плочките и компонентите, формирајќи сигурни металуршки врски (споеви за лемење), проследено со стврднување по ладењето. Управувањето со температурната крива е од клучно значење за квалитетот на заварувањето и долгорочната сигурност.

Целосно автоматско високобрзинско линиско дозирање

Наполнетите ПХБ влегуваат во рерната за повторно заварување, каде што прецизно контролиран температурен профил (претходно загревање, натопување, повторно заварување, ладење) ја топи пастата за лемење. Ова овозможува навлажнување на плочките и компонентите, формирајќи сигурни металуршки врски (споеви за лемење), проследено со стврднување по ладењето. Управувањето со температурната крива е од клучно значење за квалитетот на заварувањето и долгорочната сигурност.

AOI машина

Инспекција на AOI по рефлуксот:

По рефлуксното лемење, AOI (автоматизирана оптичка инспекција) системите користат камери со висока резолуција и софтвер за обработка на слики за автоматски да го испитаат квалитетот на лемењето на печатените плочи.

Ова вклучува откривање на дефекти како што се:Дефекти на лемникот: недоволно/прекумерно лемење, ладни споеви, премостување.Дефекти на компонентите: несоодветно порамнување, недостасувачки компоненти, погрешни делови, обратен поларитет, обележување со нишан.

Како критичен јазол за контрола на квалитетот во SMT линиите, AOI обезбедува интегритет на производството.

Машина за навртување во линија со визија водена

Во рамките на SMT (технологија за површинско монтирање) линиите, овој систем работи како опрема по склопувањето, прицврстувајќи големи компоненти или структурни елементи на ПХБ - како што се ладилници, конектори, држачи за куќиште итн. Има автоматско напојување и прецизна контрола на вртежниот момент, додека открива дефекти, вклучувајќи пропуштени завртки, сврзувачки елементи со попречни навои и одземени навои.